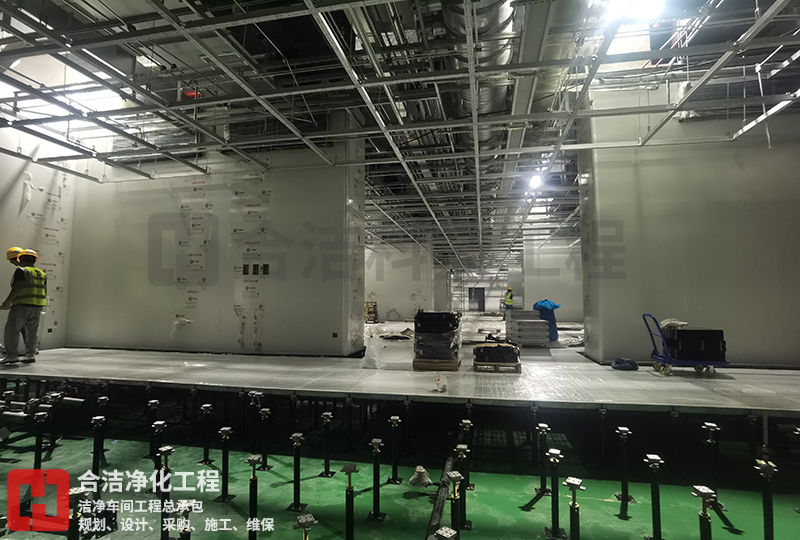

长城开发科技电子器件净化工程案例

长城开发科技电子器件净化工程案例

洁净级别:百级、千级、10万级

建筑面积:8300平方米

项目地址:深圳

在电子制造行业中,TFT(薄膜晶体管)和LCD(液晶显示器)的生产对环境洁净度和静电防护有着极高的要求。千级无尘车间作为这类精密电子元件生产的核心场所,其防静电措施直接关系到产品良率和性能稳定性。合洁科技电子净化工程公司将系统分析千级无尘车间的静电产生机理、危害表现,并详细阐述从环境控制、人员管理到设备防护的全方位解决方案。

一、静电对TFT/LCD生产的危害机制

静电放电(ESD)在微电子制造中可造成多重损害:当静电压超过1000V时,可能直接击穿薄膜晶体管的栅极绝缘层,导致像素点失效;300V以下的静电就能吸附环境中的微粒污染物,造成面板显示出现亮点、暗斑等缺陷。更隐蔽的是静电吸附效应——数据显示,在相对湿度低于40%的环境中,玻璃基板表面静电吸附的尘埃数量可达正常情况的5-8倍,这是造成线路短路和显示不均的主要原因。

二、千级无尘车间的环境防静电体系

1、空气处理系统

采用三级过滤(初效+中效+HEPA)的循环风系统需保持0.45-0.55m/s的垂直层流,每小时换气次数不低于50次。关键创新在于增设离子化装置:在天花板FFU(风机过滤单元)内集成针尖式离子棒,通过高压电离产生正负离子群,可在3秒内将工作区静电电压中和至±50V安全范围。某龙头面板厂的实测数据显示,该措施使玻璃基板搬运过程中的静电积累降低72%。

2、温湿度精密控制

维持温度23±1℃、湿度55±5%的黄金参数带至关重要。新型转轮除湿机组采用分子筛吸附技术,配合超声波加湿器的PID闭环控制,可将湿度波动控制在±2%以内。值得注意的是,在黄光区等特殊工艺段需将湿度下调至45%以防止光阻变质,此时需同步提升离子风机的覆盖密度。

3、建筑材料选择

地面采用3mm厚导电PVC卷材,体积电阻率控制在10^6-10^9Ω·cm,既保证静电泄漏速度又避免过快放电。墙面使用防静电环氧涂层,其表面电阻≤10^10Ω,配合铜箔接地网格实现等电位连接。某G6代线车间实测表明,这种结构可使人体行走产生的静电压从15kV降至200V以下。

三、人员与操作防护方案

1、分级防护着装系统

操作人员需穿戴导电纤维编织的连体服(表面电阻≤10^8Ω),配合手腕带实时监测装置。关键岗位如Array制程需升级为全包裹型防静电服,内置可拆卸式接地导线。鞋具采用双层导电海绵中底,脚跟部位嵌入1MΩ电阻实现缓释放电。某厂区实施分级防护后,人员ESD事件下降89%。

2、智能化门禁管理

在更衣室入口设置人体综合电阻测试仪,只有同时满足手腕带(750kΩ-35MΩ)和鞋具(100kΩ-100MΩ)达标才能进入。最新系统已集成UHF RFID技术,可实时追踪每位员工的静电防护状态。

四、生产设备的静电防护设计

1、搬运系统优化

AGV运输车配备导电橡胶轮胎(电阻值10^5-10^8Ω),搬运机械臂末端执行器采用碳纤维复合材料。玻璃基板装载台采用表面电阻≤10^6Ω的陶瓷涂层,配合电离风刀在上下料时消除界面静电。

2、工艺设备改造

曝光机台内部加装阵列式离子风机群,在掩模版对位前将静电降至50V以下。成盒工序的液晶注入设备采用接地式不锈钢喷嘴,流速控制在0.5ml/s以避免流动带电。某厂商通过将涂布机滚筒材质从聚氨酯改为掺碳聚酯,使滚筒静电电位从8kV降至500V。

五、监测与维护体系

1、实时监测网络

布设分布式静电传感器(如Trek Model 523A),每50㎡设置一个监测点,数据通过Zigbee无线传输至中央控制系统。系统可自动触发报警并定位ESD事件位置,响应时间<2秒。

2、预防性维护制度

建立接地回路月度检测制度,使用Fluke 1630接地电阻测试仪确保所有接地点阻抗<4Ω。防静电材料每季度进行表面电阻测试,衰减超过30%即强制更换。某企业实施该制度后,设备ESD故障率降低67%。

六、行业前沿技术动向

1、智能静电管理系统

基于数字孪生技术构建车间静电模型,通过AI算法预测静电风险点。实验数据显示,该系统可提前20分钟预警90%以上的潜在ESD事件。

2、新型耗散材料应用

石墨烯改性防静电涂料开始试用于曝光机内部件,其表面电阻可稳定维持在10^6-10^8Ω范围,且耐磨性提升3倍。纳米纤维编织的防静电窗帘可将摩擦静电压控制在300V以下。

在TFT-LCD产业向大尺寸、高分辨率发展的趋势下,防静电措施已从单纯的车间配套升级为制程能力的重要组成部分。未来随着柔性显示和Micro LED技术的普及,对静电防护将提出更严苛的要求,这需要材料科学、流体力学和物联网技术的跨学科协同创新。只有构建起"预防-控制-监测-改善"的闭环管理体系,才能确保在千级洁净环境中实现百万级的产品可靠性。