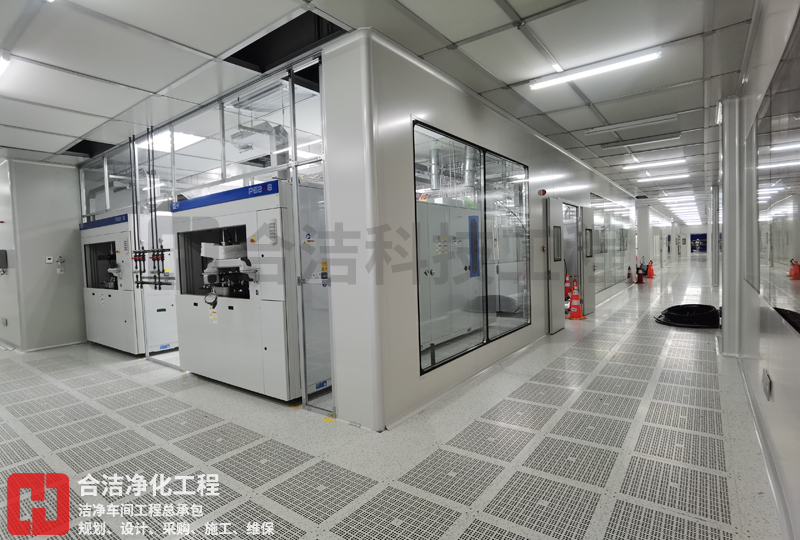

长城开发科技电子器件净化工程案例

长城开发科技电子器件净化工程案例

洁净级别:百级、千级、10万级

建筑面积:8300平方米

项目地址:深圳

半导体净化车间作为芯片制造、封装测试等环节的核心生产环境,其布局设计与净化设施的配置直接决定了产品的良率和性能稳定性。随着半导体工艺节点不断向5nm、3nm甚至更小尺寸演进,对车间洁净度、温湿度控制、气流组织等要求呈现指数级提升。合洁科技电子净化工程公司将从空间规划、气流控制、材料选择、监测系统等维度,深入剖析半导体净化车间设计与运营的核心要素。

一、空间布局:功能分区与动线优化

半导体净化车间的空间规划需严格遵循“单向流”原则,避免交叉污染。典型布局采用“三区两通道”结构:

1、核心洁净区(Class 1-100级)

光刻区、蚀刻区等关键工艺区域需达到ISO 1级标准(每立方米空气中≥0.1μm颗粒数≤10个),采用垂直单向流(FFU+高架地板)设计。例如,某3nm晶圆厂将光刻机置于独立微环境舱内,舱内洁净度局部提升至Class 0.1级。

2、辅助支持区(Class 1000-10000级)

设备维护区、化学品暂存区等采用紊流送风系统,通过压差梯度控制(相邻区域压差≥5Pa)防止污染物逆向扩散。某存储芯片工厂的统计数据显示,合理的压差设计可降低30%的颗粒污染风险。

3、人员与物料通道

人员需经过气闸室(Air Shower)进行15秒以上360°吹淋,去除0.3μm以上颗粒的效率需≥99.97%。物料则通过双层传递窗(UV灭菌+HEPA过滤)进出,某头部Foundry的实测表明,此类设计可将外源性污染降低至0.01ppm以下。

二、气流组织:层流与湍流的精密控制

1、垂直单向流系统

采用FFU(Fan Filter Unit)集群覆盖天花板,配合穿孔高架地板形成闭环气流。台积电的5nm产线数据显示,当气流速度稳定在0.45±0.05m/s时,可有效抑制工艺设备发热导致的微湍流。

2、局部排风设计

针对刻蚀机、扩散炉等产热/产尘设备,需配置定点排风罩,风速控制在0.4-0.6m/s。ASML的EUV光刻机配套排风系统要求风速波动≤±2%,以避免曝光过程中的气流扰动。

3。温湿度精准调控

温度需维持在22±0.1℃,湿度45±3%RH。某逻辑芯片厂的实验表明,温度波动超过0.5℃会导致光刻胶形变误差达1.2nm。

三、材料与设备选型:防污染与抗静电

1、建筑装饰材料

墙面采用电解钢板(表面电阻≤10^6Ω),地面选用PVC导电卷材(摩擦电压≤100V)。三星的3nm车间采用全金属无缝焊接结构,静电消散时间缩短至0.1秒。

2、净化设备配置

空气处理机组(AHU):三级过滤系统(G4+F8+H13)组合,终端过滤器需满足EN1822标准。

AMC(气态分子污染物)控制:化学过滤器对HF、NH3等气体的吸附效率需>95%。

3、工艺设备集成

设备接口需满足SEMI F47标准,振动抑制达到VC-D级(1-80Hz频段振幅<1μm)。某IDM企业的数据表明,设备减震不良会导致晶圆表面颗粒沉积增加40%。

四、智能化监控系统

1、实时颗粒监测

部署激光粒子计数器(0.1-5μm分档检测),数据刷新率≥1次/分钟。英特尔18A产线引入AI预测模型,提前15分钟预警洁净度偏差。

2、压差与温湿度联动控制

BAS系统需实现2000+监测点的动态调节,某12英寸晶圆厂的案例显示,智能调控使能耗降低18%。

3、人员行为管理

UWB定位系统监控人员活动轨迹,配合智能工装(防尘服表面颗粒释放量<200个/分钟)降低人为污染。

五、节能与可持续发展

1、热回收技术

工艺排气热回收效率可达65%,某DRAM工厂年节电达280万度。

2、变频技术应用

FFU电机采用EC变频驱动,比传统AC电机节能30-40%。

当前,随着EUV光刻、3D封装等技术的普及,半导体净化车间正面临“分子级洁净”(AMC控制<0.1ppb)和“纳米级防振”(<0.5nm振幅)的双重挑战。未来,量子传感技术、数字孪生系统等创新方案或将重新定义半导体洁净室的标准范式。

?