长城开发科技电子器件净化工程案例

长城开发科技电子器件净化工程案例

洁净级别:百级、千级、10万级

建筑面积:8300平方米

项目地址:深圳

传感器芯片洁净车间生产工艺流程:

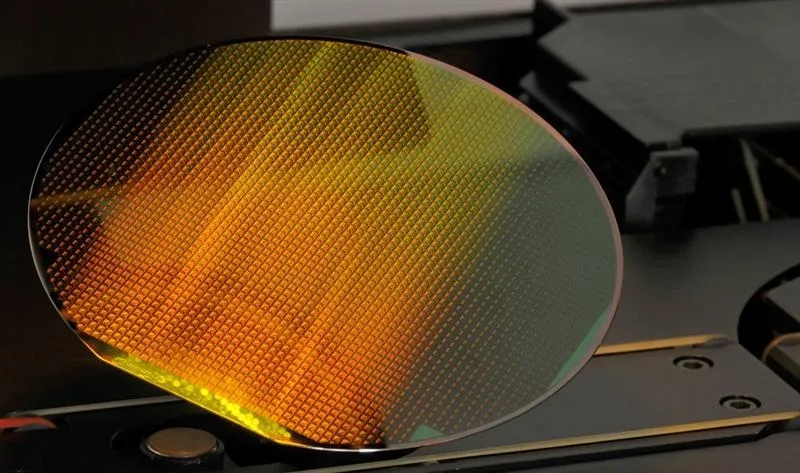

第一步晶圆加工

所有半导体工艺都始于一粒沙子!因为沙子所含的硅是生产晶圆所需要的原材料。晶圆是将硅(Si)或砷化镓(GaAs)制成的单晶柱体切割形成的圆薄片。要提取高纯度的硅材料需要用到硅砂,一种二氧化硅含量高达95%的特殊材料,也是制作晶圆的主要原材料。晶圆加工就是制作获取上述晶圆的过程。

铸锭

首先需将沙子加热,分离其中的一氧化碳和硅,并不断重复该过程直至获得超高纯度的电子级硅(EG-Si)。高纯硅熔化成液体,进而再凝固成单晶固体形式,称为“锭”,这就是半导体制造的第一步。硅锭(硅柱)的制作精度要求很高,达到纳米级,其广泛应用的制造方法是提拉法。

锭切割

前一个步骤完成后,需要用金刚石锯切掉铸锭的两端,再将其切割成一定厚度的薄片。锭薄片直径决定了晶圆的尺寸,更大更薄的晶圆能被分割成更多的可用单元,有助于降低生产成本。切割硅锭后需在薄片上加入“平坦区”或“凹痕”标记,方便在后续步骤中以其为标准设置加工方向。

晶圆表面抛光

通过上述切割过程获得的薄片被称为“裸片”,即未经加工的“原料晶圆”。裸片的表面凹凸不平,无法直接在上面印制电路图形。因此,需要先通过研磨和化学刻蚀工艺去除表面瑕疵,然后通过抛光形成光洁的表面,再通过清洗去除残留污染物,即可获得表面整洁的成品晶圆。

第二步 氧化

氧化过程的作用是在晶圆表面形成保护膜。它可以保护晶圆不受化学杂质影响、避免漏电流进入电路、预防离子植入过程中的扩散以及防止晶圆在刻蚀时滑脱。

氧化过程的第一步是去除杂质和污染物,需要通过四步去除有机物、金属等杂质及蒸发残留的水分。清洁完成后就可以将晶圆置于800至1200摄氏度的高温环境下,通过氧气或蒸气在晶圆表面的流动形成二氧化硅(即“氧化物”)层。氧气扩散通过氧化层与硅反应形成不同厚度的氧化层,可以在氧化完成后测量它的厚度。

干法氧化和湿法氧化

根据氧化反应中氧化剂的不同,热氧化过程可分为干法氧化和湿法氧化,前者使用纯氧产生二氧化硅层,速度慢但氧化层薄而致密,后者需同时使用氧气和高溶解度的水蒸气,其特点是生长速度快但保护层相对较厚且密度较低。

除氧化剂以外,还有其他变量会影响到二氧化硅层的厚度。首先,晶圆结构及其表面缺陷和内部掺杂浓度都会影响氧化层的生成速率。此外,氧化设备产生的压力和温度越高,氧化层的生成就越快。在氧化过程,还需要根据单元中晶圆的位置而使用假片,以保护晶圆并减小氧化度的差异。

第三步 光刻

光刻是通过光线将电路图案“印刷”到晶圆上,我们可以将其理解为在晶圆表面绘制半导体制造所需的平面图。电路图案的精细度越高,成品芯片的集成度就越高,必须通过先进的光刻技术才能实现。具体来说,光刻可分为涂覆光刻胶、曝光和显影三个步骤。

涂覆光刻胶

在晶圆上绘制电路的第一步是在氧化层上涂覆光刻胶。光刻胶通过改变化学性质的方式让晶圆成为“相纸”。晶圆表面的光刻胶层越薄,涂覆越均匀,可以印刷的图形就越精细。这个步骤可以采用“旋涂”方法。

根据光(紫外线)反应性的区别,光刻胶可分为两种:正胶和负胶,前者在受光后会分解并消失,从而留下未受光区域的图形,而后者在受光后会聚合并让受光部分的图形显现出来。

曝光

在晶圆上覆盖光刻胶薄膜后,就可以通过控制光线照射来完成电路印刷,这个过程被称为“曝光”。我们可以通过曝光设备来选择性地通过光线,当光线穿过包含电路图案的掩膜时,就能将电路印制到下方涂有光刻胶薄膜的晶圆上。

在曝光过程中,印刷图案越精细,最终的芯片就能够容纳更多元件,这有助于提高生产效率并降低单个元件的成本。在这个领域,目前备受瞩目的新技术是EUV光刻。

显影

曝光之后的步骤是在晶圆上喷涂显影剂,目的是去除图形未覆盖区域的光刻胶,从而让印刷好的电路图案显现出来。显影完成后需要通过各种测量设备和光学显微镜进行检查,确保电路图绘制的质量。

第四步 刻蚀

在晶圆上完成电路图的光刻后,就要用刻蚀工艺来去除任何多余的氧化膜且只留下半导体电路图。要做到这一点需要利用液体、气体或等离子体来去除选定的多余部分。

刻蚀的方法主要分为两种,取决于所使用的物质:使用特定的化学溶液进行化学反应来去除氧化膜的湿法刻蚀,以及使用气体或等离子体的干法刻蚀。

湿法刻蚀

使用化学溶液去除氧化膜的湿法刻蚀具有成本低、刻蚀速度快和生产率高的优势。然而,湿法刻蚀具有各向同性的特点,即其速度在任何方向上都是相同的。这会导致掩膜(或敏感膜)与刻蚀后的氧化膜不能完全对齐,因此很难处理非常精细的电路图。

干法刻蚀

干法刻蚀可分为三种不同类型。第一种为化学刻蚀,其使用的是刻蚀气体(主要是氟化氢)。和湿法刻蚀一样,这种方法也是各向同性的,这意味着它也不适合用于精细的刻蚀。第二种方法是物理溅射,即用等离子体中的离子来撞击并去除多余的氧化层。作为一种各向异性的刻蚀方法,溅射刻蚀在水平和垂直方向的刻蚀速度是不同的,因此它的精细度也要超过化学刻蚀。但这种方法的缺点是刻蚀速度较慢,因为它完全依赖于离子碰撞引起的物理反应。

最后的第三种方法就是反应离子刻蚀(RIE)。RIE结合了前两种方法,即在利用等离子体进行电离物理刻蚀的同时,借助等离子体活化后产生的自由基进行化学刻蚀。除了刻蚀速度超过前两种方法以外,RIE可以利用离子各向异性的特性,实现高精细度图案的刻蚀。

如今干法刻蚀已经被广泛使用,以提高精细半导体电路的良率。保持全晶圆刻蚀的均匀性并提高刻蚀速度至关重要,当今最先进的干法刻蚀设备正在以更高的性能,支持最为先进的逻辑和存储芯片的生产。

第五步 薄膜沉积

为了创建芯片内部的微型器件,我们需要不断地沉积一层层的薄膜并通过刻蚀去除掉其中多余的部分,另外还要添加一些材料将不同的器件分离开来。每个晶体管或存储单元就是通过上述过程一步步构建起来的。我们这里所说的“薄膜”是指厚度小于1微米(μm,百万分之一米)、无法通过普通机械加工方法制造出来的“膜”。将包含所需分子或原子单元的薄膜放到晶圆上的过程就是“沉积”。

要形成多层的半导体结构,我们需要先制造器件叠层,即在晶圆表面交替堆叠多层薄金属(导电)膜和介电(绝缘)膜,之后再通过重复刻蚀工艺去除多余部分并形成三维结构。可用于沉积过程的技术包括化学气相沉积 (CVD)、原子层沉积 (ALD) 和物理气相沉积 (PVD),采用这些技术的方法又可以分为干法和湿法沉积两种。

电子洁净车间建设方案简要:

由于大型电子厂房的洁净度要求不仅包括空气洁净度, 还对土壤以及水资源的洁净度进行要求,在选址时期还应对 周边的地质环境进行勘探分析,选择地质污染程度较低的区 域进行大型电子洁净厂房的实际建设;而后在大型电子洁净厂房的生产中噪声与振动均对生产质量与生产水平具有较大 影响,在选择产区地址时,应选择距离交通要道较远且噪声与 振动较小的区域。

室内装修要求

在对大型电子洁净厂房进行室内装修设计时应注意以下:

⑴洁净厂房的气密性,由于洁净厂房均为密闭性生产车间,在设计过程中应相应减少门窗的设计数量,若进行门窗 设计,则应对门窗的缝隙利用密封胶进行正压面的密封,以保 障厂房环境中的洁净程度

(2)洁净厂房的无尘室,在无尘室的装修过程中,应对室内的墙壁与地面的装修设计进行重视, 保障两者装修后表面的平整和清洁,同时在地面的装修中还 应保障地面的整体性、耐磨性以及防潮性能

(3)洁净厂房建设的材料,建设的材料选择是保障厂房洁净程度的重要基础, 在进行顶棚的装修设计时选择非燃烧的材质,以保障火灾发 生时降低火灾蔓延的速度与洁净厂房的损失程度,在进行吊 顶装修材质选择时,应选择轻质的吊顶,保障厂区屋顶的平整 程度。

暖通空调节能设计要求

由于大型电子洁净厂房的规模较大,其能源消耗程度也出现较高的状态。因此,在具体的暖通空调节能设计时,通风、 空调设备选用节能设备;空调风管、冷冻水管、热水管均进行 保温,减少能量损失,选用保温性能好的保温材料,如离心玻 璃棉、橡塑海绵保温材料;净化空调系统均配置自动控制系 统;新风空调机、接工艺设备的局部$5风系统的风机均采用变 频风机,可根据工艺生产的实际情况对风机转速进行调节。

人、物流线设计要求

电子洁净厂房的运行中对洁净程度的要求最为严格,为 保障厂房的洁净程度处于较高水平,应对空气污染来源进行 及时的解决。建立人员的净化流水线、物料的独立设置以及围 护结构的密闭性将会在洁净污染的来源进行及时的处理。人 员的净化流线则是从人员进入厂区至U进入电子生产区之间建 立洁净区域,避免人员带入灰尘以及细菌到电子生产区。物料 的独立设置则不应与人员净化流水线相一致,确保搬运过程 中的灰尘等影响洁净程度的物质不会进入洁净区。

详细设计要点请联系合洁科技半导体车间建设工程师

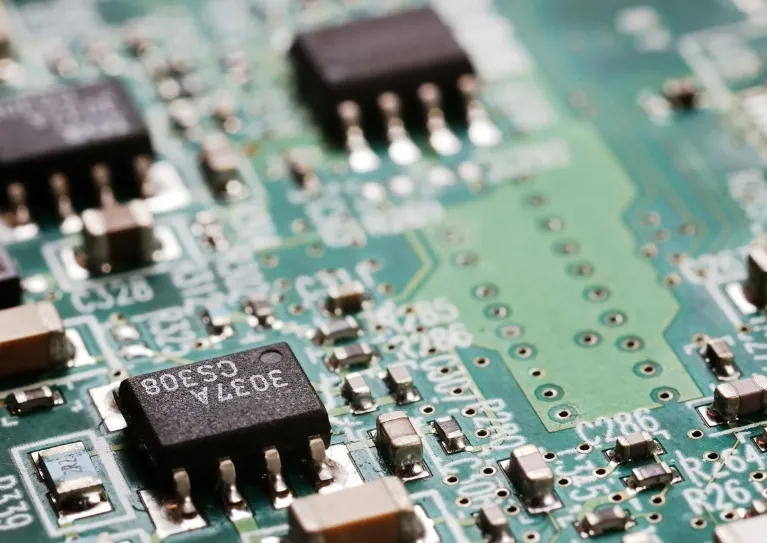

洁净车间工程示例如下: